|

ОПИСАНИЕ СТАНКА В БАЗОВОМ ОСНАЩЕНИИ:

|

|

- цельная станина для монтажа агрегатных узлов

- станок правого исполнения (правая упорная сторона)

- окраска структурным лаком RDS 240 80 05 серого цвета

- входная линейка с ручной регулировкой

- пневматическая блокировка подачи деталей при недопустимости подачи

|

|

|

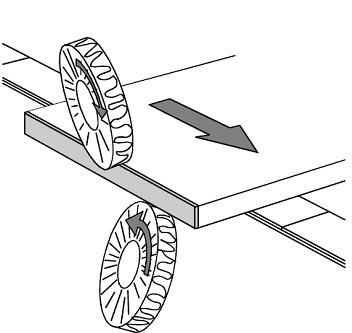

Прижимная траверса

- 2 ряда резиновых рифленых транспортных роликов

- электроприводная установка высоты траверсы согласно толщине заготовки

- визуальный контроль высоты и перестановка производятся непосредственно с панели управления

|

|

|

Система транспортировки заготовок:

- транспортерная цепь с опорными транспортными башмаками и прорезиненным покрытием шириной 80 мм

- транспортные направляющие скольжения высокой точности

- центральная автоматическая смазка транспортерной цепи

- выдвижная опора (примерно 600 мм) для поддержки длинных свисающих заготовок

- шумозащитный кожух

- подвод аспирационных патрубков к каждому агрегату

- отдельный бункер для сбора стружки с циклевального агрегата

- внутреннее освещение под кожухом станка, 4 лампы

|

|

-

Скорость подачи 8 - 20 м/мин

-

Макс. скорость подачи при обкатке углов 20 м/мин

-

Рабочая высота 950 мм

-

Требование к подключению сжатого воздуха мин. 6 бар

-

Общая длина станка 7760 мм

-

Мин. ширина станка 1555 мм

-

Макс. высота станка (с открытым кожухом) 2300 мм

-

Вес 5090 кг

-

Внешние аспирационные патрубки 1 х 120 мм; 1 х 200 мм; 1 х 100 мм

-

Мощность станка 25 кВт

-

Ток 36 А

-

Расход сжатого воздуха 350 Нл/мин

-

Потребность аспирации при скорости потока 28 м/сек - 5090 м3/час

|

|

|

Минимальная ширина заготовок:

- для заготовок толщиной 12 – 22 мм: 70 мм

- для заготовок толщиной 23 – 40 мм: 120 мм

- для заготовок толщиной 41 – 60 мм: 150 мм

Мин. ширина заготовок зависит так же от длины заготовок.

Свес заготовок перед агрегатами: 38 мм

Толщина заготовок: 8 – 60 мм

Толщина заготовок при фуговании: 42 мм

Высота (ширина) кромки относительно высоты заготовки: + 6 мм

Толщина рулонного кромочного материала: 0,4 – 3 мм

Толщина полосового кромочного материала: 0,4 – 15 мм

Толщина полосового кромочного материала (с опцией 0020): 0,4 – 20 мм

Максимальное поперечное сечение кромочного материала:

- 135 мм2 для кромок ПВХ

- 100 мм2 для кромок из шпона

- 600-900 мм2 для кромок полосового кромочного материала (выбор опционально)

Диаметр рулона кромки: макс. 830 мм

Стандартно станок оснащается инструментом R=2.

|

|

|

Агрегатная оснастка:

|

|

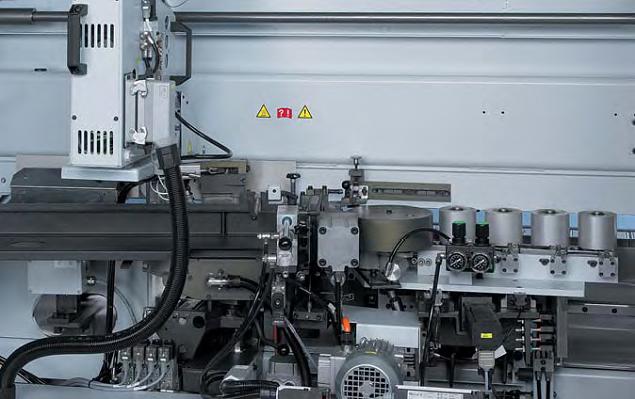

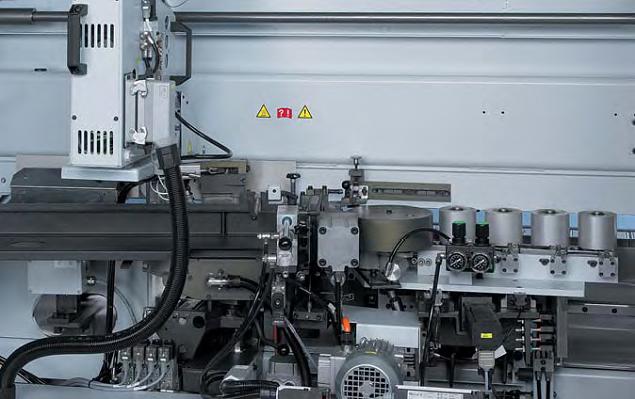

Фуговально-фрезерный узел:

- для предварительного фрезерования торца заготовки

- 2 мотора по 2,2 кВт каждый (1 мотор попутного вращения, 1 мотор встречного вращения)

- максимальная глубина фугования 3 мм (зависит от поперечного сечения заготовки)

Важно! Минимальная глубина фугования от 0,5 мм.

Но рекомендуется не менее 1 мм - иначе будет повышенный износ алмазного инструмента!

- 2 алмазные новые малошумные фрезерные головки

?100 x 44 x ?30 мм, T = 3

с двойным шпоночным пазом 8 х 3 мм

- максимальная толщина заготовок 42 мм

В отличии от старых головок заменяются не целиком фрезы или фрезерные головки, а только ножи.

|

|

|

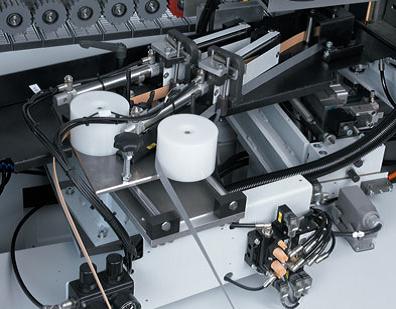

Оклеивающая зона А15

Предварительный нагрев заготовки

- инфракрасный излучатель для прогрева кромки заготовки перед нанесением клея

- сильная адгезия с достижением наивысшего качества приклеивания кромки

Система быстрого разогрева клея «QUICKMELT»

- плавильный агрегат (клеевая ванна) Quickmelt, быстросменный

- возможность работы с ПУ клеями, необходима опция 2068 – быстросменная клеевая ванна со специальным покрытием

- запас клея под клеевым роликом

- нанесение клея на деталь с помощью клеевого ролика, не требующего установки на толщину заготовки

- выбор направления вращения клеевого ролика: попутное или встречное

- контроль температуры клея с помощью электронного термостата

- электронная регулировка температуры в клеевом бачке, с автоматическим снижением температуры в клеевом бачке при остановке работы

- автоматический разогрев следующей порции гранулята и дозация клеевой ванны

- клеенаносящее устройство стартует с ограничителем подачи

- клеенаносящее устройство приводится в действие при контакте с обрабатываемой деталью

Преимущества:

1. Рабочая клеевая ванна значительно меньше

2. Клей быстро расходуется и не «подгорает»

3. Большой запас клея (около 4 кг), требуется гораздо реже пополнять – дольше непрерывный рабочий процесс

РЕАКТИВАЦИЯ КЛЕЯ

- Инфракрасный нагреватель, чтобы поддержать идеальную температуру клея после клеенанесения

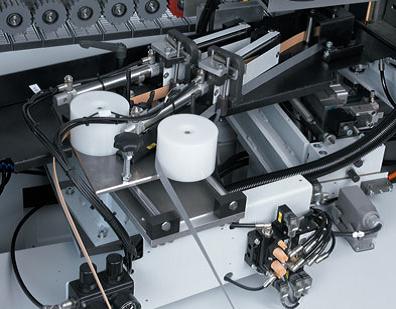

АВТОМАТИЧЕСКИЙ МУЛЬТИМАГАЗИН – 2 МЕСТА

- автоматический магазин для рулонного и полосового материала, включая подающий ролик

- усиленный нож для предварительной торцовки

- 2 направляющих места для установки рулонного материала 0,4-3 мм

- макс. ширина кромочного материала 65 мм

- быстрое переключение между местами магазина с панели управления

- макс. ширина пакета полосового кромочного материала 140 мм (с выключенным магазином рулонного кромочного материала)

- 2 вертикальные опоры для установки 2-х рулонов кромочного материала с системой мониторинга остатка рулонного кромочного материала

- ограничитель подачи заготовок с пневматическим управлением, для предотвращения преждевременной подачи деталей в станок. Работает совместно с направляющими местами магазина и системой мониторинга.

Зона прессования с серводвигателем усилия прижима

- 1 главный приводной ролик с пневмаприжимом и 4 дожимных ролика без привода

- серводвигатель для автоматической корректировки усилия прижима на толщину кромочного материала

|

|

|

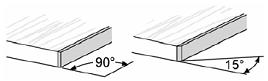

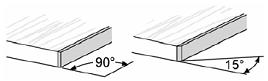

Торцовочный агрегат фаска/прямо

- 2 двигателя по 0,35 кВт

- производит торцевую обрезку кромки по переднему и заднему краям заготовки

- 2 двигателя с установленными на них дисковыми пилами, возможность установки угла реза 0-15°

- тянущий рез

- функция мягкого касания «Softtouch» для чувствительных материалов

- оснащен пакетом оптимизации для уменьшения расстояния между заготовками в зависимости от толщины заготовки и скорости подачи.

- Повышение производительности при том же самом расходе энергии.

- Меньшее время работы станка при той же самой выработке.

- 2 двигателя по 0,35 кВт каждый, 12 000 об/мин

- две дисковые пилы ?100 х 32 х 2,6 мм, Т=24

- скорость подачи для кромки 0,4 – 3 мм 20 м/мин

- скорость подачи для кромки 3 – 15 мм 14 м/мин

|

|

|

Пневматическая перестановка торцовочного агрегата фаска/прямо

- электро-пневматическая перестановка торцовочного агрегата фаска/прямо с панели управления вместо ручной перестановки угла 0°/15°

|

|

|

Пневматическая перестановка торцовочного агрегата фаска/прямо

- чистовая или с припуском обрезка свеса кромочного материала

- обрезка с припуском делается для дальнейшей чистовой обработки обкаткой углов

|

|

|

Предварительный фрезерный агрегат 2 х 0,55 КВТ, 0°

- узел предназначен для снятия избытка кромки (c припуском) над верхней и нижней плоскостями заготовки, производит вертикальное ощупывание заготовки, перемещение по горизонтали вручную до 30 мм

- 2 двигателя встречного вращения

- двигатели расположены один над другим, вертикальное ощупывание заготовки, боковое с ручным перемещением на 30 мм по цифровому счетчику

- верхний двигатель перестраивается по толщине заготовки одновременно с конвейером

- цифровые для быстрой настройки

- узел оборудован цифровыми счетчиками для контроля перестройки узла

- толщина кромки – 15 мм

- толщина заготовок 8 – 60 мм

- 2 двигателя по 0,55 кВт, 200Гц, 12 000 об/мин, оборудованные фрезами 70 х 20 х 16 мм, Т=4

|

|

|

Пневматическая перестановка предварительного фрезерного агрегата

для электропневматического управления фрезерным агрегатом с пульта управления

|

|

|

Пневматическая 2-х точечная перестановка

- управление вертикальными копирами для снятия избытка кромки (c припуском) над верхней и нижней плоскостями заготовки или чистовой обработки

|

|

|

Агрегат снятия свесов по пласти

- 2 двигателя по 0,55 кВт попутного вращения

- узел предназначен для снятия свесов кромки над верхней и нижней плоскостями заготовки, производит вертикальное и горизонтальное ощупывание заготовки

- автоматическая перестройка между двумя рабочими положениями: прямо или фаска/радиус

- узел оборудован цифровыми счетчиками для быстрой перестройки на другой тип кромочного материала

- 2 двигателя по 0,55 кВт, 200 Гц,12 000 об/мин, оборудованные DFC фрезами с комбинированными ножами

- макс. толщина обрабатываемой кромки 12 мм

|

|

|

Пневматическая двухточечная перестановка

- управление вертикальными копирами для снятия избытка кромки (c припуском) над верхней и нижней плоскостями заготовки или чистовой обработки

|

|

|

Программная перестановка боковых копиров

- предназначен для настройки глубины профилирования по толщине кромки

- сервопривод осевого перемещения боковых копиров

- автоматическая перестройка на тонкую кромку с 13° фаской, радиус PVC/ABS или толстую кромку из древесины до 12 мм

|

|

|

Программная перестановка вертикальных копиров

- предназначен для настройки глубины профилирования по высоте кромки для фаски или радиуса

- сервопривод осевого перемещения вертикальных копиров

|

|

|

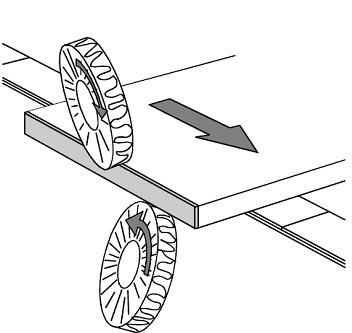

Узел обкатки – 4 двигателя 0,3 кВт (WD60) встречного вращения

- предназначен для контурного фрезерования по переднему и заднему краям заготовки на разных профилях

- возможна обработка деревянных кромок, все зависит от типа материала

Следует ограничить работу с панелями низкой плотности и софтформинговыми панелями, , а так же с тонкими меламиновыми или металлическими кромками.

- оснащен приводами для настройки на толщину обработки

- пневматическая 2-х точечная перестановка агрегатов фаска/радиус

- установлены 4 алмазные радиусные фрезы

- 4 двигателя 0,3 кВт, 200 Гц, 12 000 об/мин

Макс. толщина кромки 3 мм

Макс. толщина заготовки 60 мм

Мин. длина заготовки 120 мм

Макс. скорость подачи 20 м/мин

|

|

|

Радиусная цикля

- предназначена для устранения эффекта микроволны после фрезерной обработки; ощупывание заготовки сверху, снизу, сбоку

- макс. толщина кромки 3 мм, верхний блок перестраивается по толщине заготовки одновременно с конвейером

- 2 быстросменные циклевальные головки

- каждая головка укомплектована двухсторонними сменными ножами

|

|

|

Пневматическая перестановка радиусного циклевального агрегата

- для электропневматического включения (подвод)/выключения (отвод) радиусного циклевального агрегата

|

|

|

Плоский циклевальный агрегат (цикля клеевого шва)

- предназначен для зачистки клеевого шва и удаления остатков клея и всех возможных выступов кромочного материала

- регулируемое усилие ощупывания проводится по верхней и нижней плоскостям заготовки

- оснащен 2-мя двухсторонними быстросменными ножами

- с аспирационными патрубки

|

|

|

Полировальный узел

- предназначен для полировки верха и низа кромки

- 2 двигателя по 0,18 кВт, индивидуально установленных, с регулировкой по высоте и наклону

- верхний двигатель перестраивается по толщине заготовки одновременно с конвейером

- тканевые полировальные круги ?150 х 20 мм

|

|

|

Электронная система управления PC20+

Электронная система управления графическим интерфейсом, позволяет быстро и просто управлять всеми функциями станка.

Технические характеристики:

- поворотная панель управления на стороне подачи заготовок

- надежная панель управления на пленочной основе

- ЖК дисплей 12 дюймов

- промышленный ПК, хранение данных на носителе Compact Flash

- кнопки выбора узлов сщ светодиодной индикацией статуса

- меню программы

- контроль работы станка, отображение всей информации на экране

- сбор эксплуатационных данных для точного представления о ходе производственного процесса, с возможностью передачи информации на офисный ПК по локальной сети

- быстрое переключение между языками меню

- отображение на экране основных настроек и состояния станка

- отчет состояние станка – текстом

- простая навигация по меню агрегатов

- простая корректировка, при необходимости, путевых точек

- простая настройка осей (только если станок оснащен осевой регулировкой сервоприводами)

- удобная и подробная справочная информация о состоянии, настройках и неисправностях станка

- программные напоминания об осмотре и обслуживании станка

- хранение производственных программ во внутренней памяти

- возможность самостоятельного создания, редактирования и сохранения производственных программ

-встроенный вентилятор в шкафу управления для охлаждения контроллера и плат управления

- встроенный модем – для проведения удаленной диагностики станка через Интернет по выделенной ADSL линии заказчика

|

|

|

Электрическое оснащение

- рабочее напряжение 400В, 50 Гц

- шкаф управления установлен внутри станка

- шкаф управления соответствует Европейским нормам безопасности (EN 60204)

- частотные преобразователи с функцией электронного тормоза высокоскоростных двигателей

- защита электронных компонентов от перегрузки

- модульная система упрощает обслуживание станка

- электронная стабилизация вторичных управляющих цепей

- управляющее напряжение 24В

- диапазон рабочих температур от +15 до +35°С

При вероятности отклонения рабочего напряжения от номинального более, чем на 10% - необходима установка стабилизатора напряжения на входе станка

|

|

|

Безопасность

- все оборудование соответствует стандартам безопасности ЕС

|

|

|

Пакет качества HOMAG

- станок будет установлен и доставлен соответственно стандартной процедуре HOMAG GROUP .

|

|

|

Документация

- инструкция по эксплуатации и техническому обслуживанию в печатном виде.

- инструкция по эксплуатации и техническому обслуживанию на CD,

включая каталог запасных частей, схему пневматики и электросхему.

|

|

.jpg)